数字控制可控硅触发器12脉波

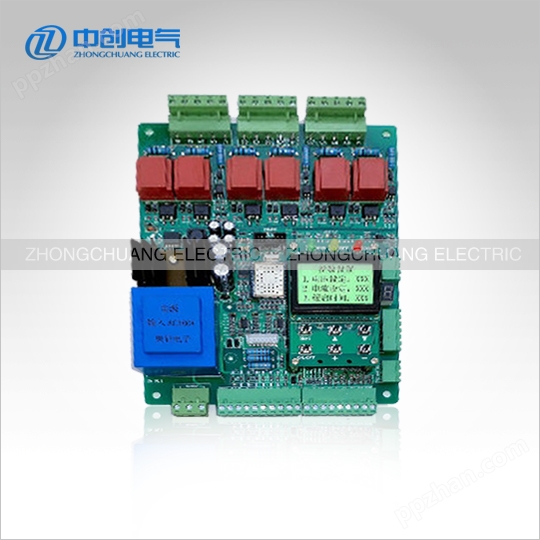

产品简介

详细信息

ZCH-12数字控制可控硅触发器 ,12脉波带触摸屏,具有通讯功能,应用于工业各领域的电压电流调节,适用于电阻性负载、电感性负载、变压器一次侧及各种整流装置等。其主要应用于大功率电源、高频设备交直流调压、盐浴炉、工频感应炉、淬火炉、熔融玻璃的温度加热控制及各种工业炉;整流变压器、调工机、电炉变压器一次侧、充磁退磁调节、直流电机调速控制、电机软启动节能装置;以镍、铁铬、远红外发热元件及硅钼棒、硅碳棒等加热元件的温度控制等等。

(一) 通讯、连网、工控组态

⑴ 通讯连接:PC 机或PLC 通过标准工业RS485 通讯口能与单台或多台ZCH-12 六脉波晶闸管数控器进行通讯, ZCH-12晶闸管数控器只能作从机。将PC 机或PLC 的标准工业RS485 通讯口接长度不超过1200 米的双绞屏蔽电缆,双绞线的另一端接ZCH-12晶闸管数控器的S 通讯口。

⑵ 通信规约:① 通讯协议:标准MODBUS-RTU 协议。② 通讯接口:抗雷击标准RS485 接口。

③ 波特率: 9600bit/s。

(二) ZCH-12 型十二脉波晶闸管数控器功能表(带●标记的功能为本型号数控器具有的功能)

| 运行操作 ●电位器给定操作 ●手操器给定操作 ●α控制角显示 ●手动/自动显示 ●稳流/稳压显示 ○主控/冗余显示 模式设定 ●手动/自动无扰切换 ○稳流/稳压切换 ○主控/冗余无扰切换 | 参数设定 ●IF 通道电流显示 ●IF 通道过流值设定 ●IF 通道截流值设定 ●UF 通道电压显示 ●UF 通道过压值设定 ●UF 通道截压值设定 ○1F 通道值显示 ○1F 通道上限设定 ○2F 通道值显示 ○2F 通道上限设定 ●α控制角最小值设定 ●α角下限设定 ●α角上限设定 ●参数保存 | 调试操作 ○脉冲自适应主路 ●脉冲钟点数选择 ●脉冲相位微调 ●PID 调节器选择 ●P 系数设定 ●I 系数设定 ●D 系数设定 ○移相范围选择示 ○PID 参数自整定 | 通讯功能 ●手操器通讯 ●网络通讯 ●网络地址设定 ○热冗余通讯 故障、报警处理 ●故障列表显示 ●报警列表显示 | 其他功能 ●同步相序自适应 ●软 ●急停功能 (硬) ●软起动功能 (时间可设定) ○回零保护功能 ●ZCH-12 软复位 ●ZCH-12 硬复位 ●二组脉冲 相位调整 |

| 功能说明 ◆ 小假负载:接一段电炉丝代替真负载,使输出额定直流电压时直流电流在10~20A。 ◆ 智能热冗余控制系统:两台数控器,热冗余口互连,并列协调控制,决无抢控与排斥现象。主控、从控无扰切换。 主控方瘫痪,冗余方自动、无扰切换成主控方,真正实现双通道热冗余控制。极大提高控制系统可靠性。 ◆ 主控/冗余无扰切换:双通道互为热冗余的两套ZCH-12 控制系统,谁作主控谁作从控,可以人工设定。切换过程 无扰动。 ◆ 冗余切换:主控方因内部故障瘫痪,冗余方自动无扰切换成主控方。 ◆ 脉冲自适应主路:主路接小假负载,调整电压反馈幅度范围在5~8 伏范围内,ZCH-12 自动调整脉冲的起点、 终点、移相范围、脉冲分配的正反序,使脉冲移相自适应主路。无需人工干预,比人工整定更精确。 ◆ 脉冲钟点数选择:通过选择脉冲钟点数,脉冲能适应主路相位,正确移相。 ◆ 脉冲相位微调:通过脉冲相位微调,脉冲能精确对准主路相位移相,误差≤1°微调值范围-15°~+15° ◆ 二组脉冲相位调整:改变一组和二组脉冲相位差。调整值为零,一组和二组脉冲相位差为30°,调整值范围 -15°~+15° ◆ 1F 通道规定作为一组电流反馈。2F 通道规定作为二组电流反馈 ◆ 自动均流指ZCH-12根据一组、二组电流反馈偏差,自动调整不要人工干预。手动均流是人工方式调整实现星、 二组均流。 ◆ 无扰切换:切换时,电源输出没有变化。 ◆ 急停功能:FS 端子与0V 端子短接,ZCH-12立即停发触发脉冲。FS 端子悬空允许发触发脉冲。 ◆ 软起动功能:ZCH-12 送电,经自检,输出慢速爬升至给定输出。常规软起动时间为5 秒。定制时间可调。 ◆ 回零保护功能:ZCH-12 送电,经自检,检查给定值不是零,不输出触发脉冲。给定回零,正常工作。 ◆ ZCH-12 软件复位:通过执行一个软件的程序命令,使ZCH-12 复位。 ◆ ZCH-12 硬件复位:通过硬件方式,使ZCH-12 复位。 ◆ 移相范围选择:范围0~3。 0:120°, 1:150°, 2:180°, 3:90° ◆ 参数保存:调试改变 数控器的控制参数,保存在RAM 中,停电会消失。若想保存调试整定好的 控制参数,①将SW1、SW2 的1~8 位设为OFF、OFF、OFF、OFF,OFF、ON、OFF、OFF,允许保存, ②启动参数保存功能,③将SW1、SW2 的1~8 位全设为OFF,禁止保存 ◆ PID 参数自整定:控制器自动测量负载特性,得到适应负载的算法。比人工调整更精细。特型负载,负载特 性与负载工况相关联,变化大,PID 只能人工整定。 ◆ PID 调节器选择: PID0 动态快速PID,适用于阻性负载。 PID1 为中速PID,自动调节综合性能优良,适用于阻容、阻感性负载。 PID2 适应大惯性被控对象,如容性负载稳压、感性负载稳流。 PID3~PID7 为人工PID 调节器,可人工调整P 参数值、I 参数值、D 参数值。PID8-9 定制适应特种负载。 | ||||

(三)开关量定义、故障报警列表(带●标记的功能为本型号数控器有效的开关量和有效的故障、报警):

| 开关量定义 | 故障 | 报警 | 处理 |

| ● FS 接0V 为外部 FS 悬空正常工作 | ● IF 通道过流 | ● IF 通道截流 | 故障处理: ①发生故障,触发脉 冲快速进入逆变区 ②故障继电器闭合 报警障处理: 报警继电器闭合 |

| ● UF 通道过压 | ● UF 通道截压 | ||

| ● K1 接0V 为硬复位 K1 悬空正常工作 | ○ 1F 通道过流 | ● IF 通道反馈丢失 | |

| ○ 2F 通道过流 | ● UF 通道反馈丢失 | ||

| ● K2 接0V 为稳流 K2 悬空为稳压 | ● 同步丢失 | ○ 1F 通道反馈丢失 | |

| ● ZCH-12 内部故障 | ○ 2F 通道反馈丢失 | ||

| ● K3 接0V 为外部故障 K3 悬空为无外部故障 | ● α角下限报警 | ||

| ● α角上限报警 | |||

| ○ S 口通信中断 | |||

| ○ R 口通信中断 |

(四) ZCH-12 控制系统的组建

① 一台ZCH-12 数控器、一个电位器、一台触摸屏、构建一个适应12 只晶闸管设备的基本控制系统。

②两个一样的基本控制系统,冗余通讯口互连,构建一个高可靠性的热冗余控制系统。

③基本控制系统、热冗余控制系统,都能通过手操器的网络接口接入PLC、工业PC,构建一个功能强大的网络控制系统。设备变成网络设备,提升设备档次。

④ZCH-12 数控器增加脉冲功放器和脉冲分配器,能控12 只以上晶闸管、电流上万安的12 脉波大型可控整流设备。

(五) ZCH-12晶闸管数控器端子与参数表(带●标记的端子为本型号数控器有效端子,其他端子无效):

| 功 能 | 端子名 | 端子号 | 参 数 | 选用导线 | ||

| 工作电源 | ●DZ1 | L | AC220V 0.2A | 多股线 BVR1mm2 | ||

| N | ||||||

| 同步信号 | ●DZ2 | TA | AC 3*380V 0.2A | |||

| TB | ||||||

| TC | ||||||

| 电位器给定 | ●DZ3 | +V | 给定电源:DC10V,输出5mA | 多股线 BVR1mm2 | ||

| YB | 仪表给定信号:DC,0∽10mA | |||||

| SV | 电位板电压信号:DC,0∽10V | |||||

| 0V | 给定电源参考地 | |||||

| 总电压反馈 | ●DZ4 | UF | 正端 | 取样电压:常规DC0~10V。 反馈信号共模电压≤10V。 | 屏蔽双绞线 RVS 1mm2 | |

| 0V | 负端 | |||||

| 总电流反馈 | IF | 正端 | 取样电压:常规DC0~5V。 反馈信号共模电压≤5V。 | |||

| 0V | 负端 | |||||

| 1F 反馈 | ○DZ5 | 1F | 正端 | 取样电压:常规DC0~5V。 反馈信号共模电压≤5V。 | ||

| 0V | 负端 | |||||

| 2F 反馈 | 2F | 正端 | 取样电压:常规DC0~5V。 反馈信号共模电压≤5V。 | |||

| 0V | 负端 | |||||

| 故障继电器输出节点 | ●DZ6 | J1 | 常开节点,接点容量:DC24V/1A | |||

| J2 | ||||||

| 报警继电器输出节点 | JA | 常开节点,接点容量:DC24V/1A | ||||

| JB | ||||||

| 脉冲输入节点 | ●DZ7 | FS | 两个端子短接脉冲 两个端子断开为正常运行 | |||

| 0V | ||||||

| K1 输入节点 | ●DZ8 | K1 | 两个端子短接为强行复位 两个端子断开为正常运行 | 屏蔽双绞线 RVS 1mm2 | ||

| 0V | ||||||

| K2 输入节点 | K2 | 两个端子短接为稳压运行状态 两个端子断开为稳流运行状态 | ||||

| 0V | ||||||

| K3 输入节点 | K3 | 两个端子短接为故障状态 两个端子断开为正常状态 | ||||

| 0V | ||||||

| 冗余通讯口 | ○DZ9 | RX | 通讯接收端 | 通讯距离≤1M | 屏蔽三绞线 RVS 1mm2 | |

| DX | 通讯公共端 | |||||

| DX | ||||||

| TX | 通讯发送端 | |||||

| S 通讯口 | ●DZ10 | SA | 通讯线正端 | 通讯距离≤1200M | 屏蔽双绞线 RVS 1mm2 | |

| SB | ||||||

| 组 6 路触 发脉冲 | ●DZ11 | 1G1 | 一组1 号触发脉冲,6.5V/0.8A | 屏蔽双绞线 RVS 1mm2 | ||

| 1K1 | ||||||

| ●DZ12 | 1G2 | 一组2 号触发脉冲,6.5V/0.8A | ||||

| 1K2 | ||||||

| ●DZ13 | 1G3 | 一组3 号触发脉冲,6.5V/0.8A | ||||

| 1K3 | ||||||

| ●DZ14 | 1G4 | 一组4 号触发脉冲,6.5V/0.8A | ||||

| 1K4 | ||||||

| ●DZ15 | 1G5 | 一组5 号触发脉冲,6.5V/0.8A | ||||

| 1K5 | ||||||

| ●DZ16 | 1G6 | 一组6 号触发脉冲,6.5V/0.8A | ||||

| 1K6 | ||||||

| 第二组 6 路触 发脉冲 | ●DZ17 | 2G1 | 二组1 号触发脉冲,6.5V/0.8A | 屏蔽双绞线 RVS 1mm2 | ||

| 2K1 | ||||||

| ●DZ18 | 2G2 | 二组2 号触发脉冲,6.5V/0.8A | ||||

| 2K2 | ||||||

| ●DZ19 | 2G3 | 二组3 号触发脉冲,6.5V/0.8A | ||||

| 2K3 | ||||||

| ●DZ20 | 2G4 | 二组4 号触发脉冲,6.5V/0.8A | ||||

| 2K4 | ||||||

| ●DZ21 | 2G5 | 二组5 号触发脉冲,6.5V/0.8A | ||||

| 2K5 | ||||||

| ●DZ22 | 2G6 | 二组6 号触发脉冲,6.5V/0.8A | ||||

| 2K6 | ||||||

(六).ZCH-12 数控器调试

⑴ ZCH-12 数控器连手操器

用专用通讯线连接数控器S 口(端子名SA、SB)和触摸屏通讯口,先送数控器工作电源,再送触摸屏工作电源。触摸屏没有正在通讯···的显示,界面变化,则数控器与手操器通讯正常。否则检查通讯双绞线是否接反,并接正确。

⑵ 接小假负载:在晶闸管电源主路的正负母线间,接一段电炉丝,使输出额定直流电压时直流电流在10~20A。

⑶ 小假负载调试

① 置ZCH-12 手动方式工作。

② 脉冲初步检查:数控器、手操器送电后,,升给定,ZCH-12 出脉冲。检查脉冲是否到元件。

③ 电压反馈调整:必须保障反馈电压随主路线性变化,5V≤UF 幅度≤10V。调整反馈比例实现。

④ 脉冲钟点数选择:根据触摸屏脉冲钟点数选择功能操作,选择合适的脉冲钟点数,使ZCH-12 脉冲适应主路。

⑤ 更精细脉冲移相调整启用脉冲相位微调功能。

⑥ 有脉冲自适应主路功能的用户,可以启动本功能,使ZCH-12 脉冲自动适应主路,无需人工整定,比人工整定更精确。本功能只能在小假负载调试时使用。

⑦ 脉冲移相检查:旋动给定电位器,或通过触摸屏改变给定,给定从0~,主路输出电压也从0~,变化平滑又没有失控。则数控器的脉冲脉冲钟点数选择正确。

⑧ 根据触摸屏使用手册整定:① UF 通道过压值,② UF 通道截压值,③ 如果控制系统为热冗余系统,在小假负载调试环境中完成双通道主/从无扰切换功能的检验,④ 如果控制系统为联网系统,在假负载调试调试环境中,用组态界面完成ZCH-12数控器的相关功能调试。

⑷大假负载调试

① 接大假负载:接大假负载,使输出电流能达额定电流50%左右。送数控器、手操器工作电源。

② 根据手操器使用手册整定:① IF 通道过流值,② 1F 通道过流值(没有用时,无需调试),③ 2F 通道过流值(没有用时,无需调试),④ IF 通道截流值,⑤ 初步选择一个PID 方案

③ 本步主要工作:接大假负载、做好过流截流保护。

⑸真负载调试

① 接真负载,使输出电流为额定电流的10%~50%左右。送数控器、触摸屏工作电源。

② PID 调节器选择:根据触摸屏使用手册的PID 调节器选择操作。选择一个适合被控对象的PID,实现系统控制。如果选择人工PID,象模拟PID 一样人工调整P 参数、I 参数、D 参数,实现系统控制。有PID 参数自整定的用户, 启动本功能控制器自动得到适应负载的算法,比人工调整更精细。

③ 本步主要工作:接真负载,确定PID 方案。

定货须知

定货须注明产品名称、型号、数量、设备规格,

。

。