片材全自动上料连续冲压生产设备

产品简介

详细信息

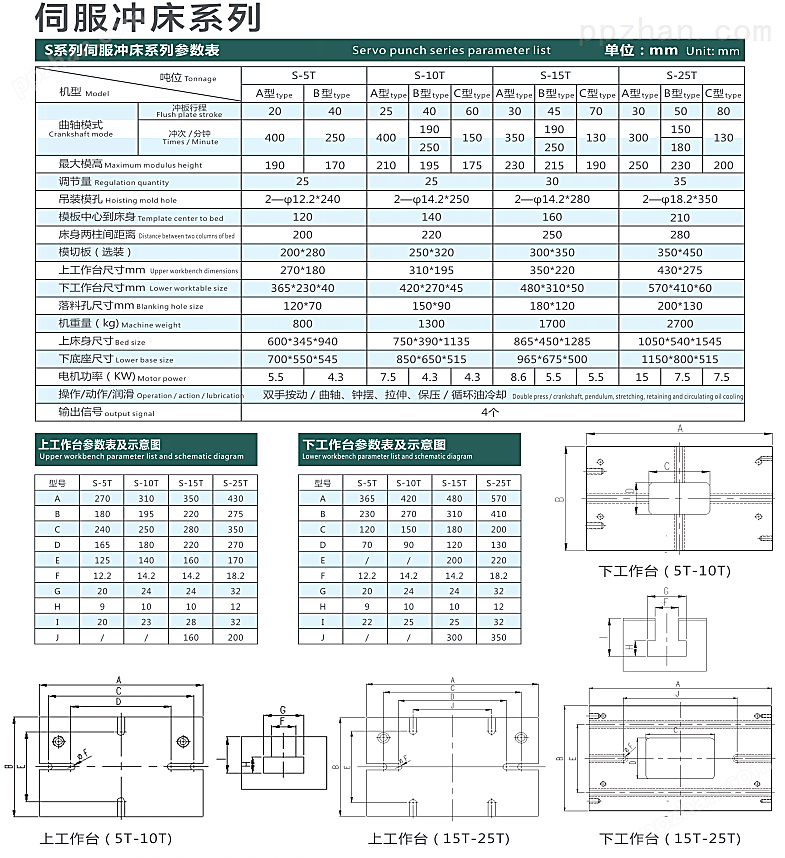

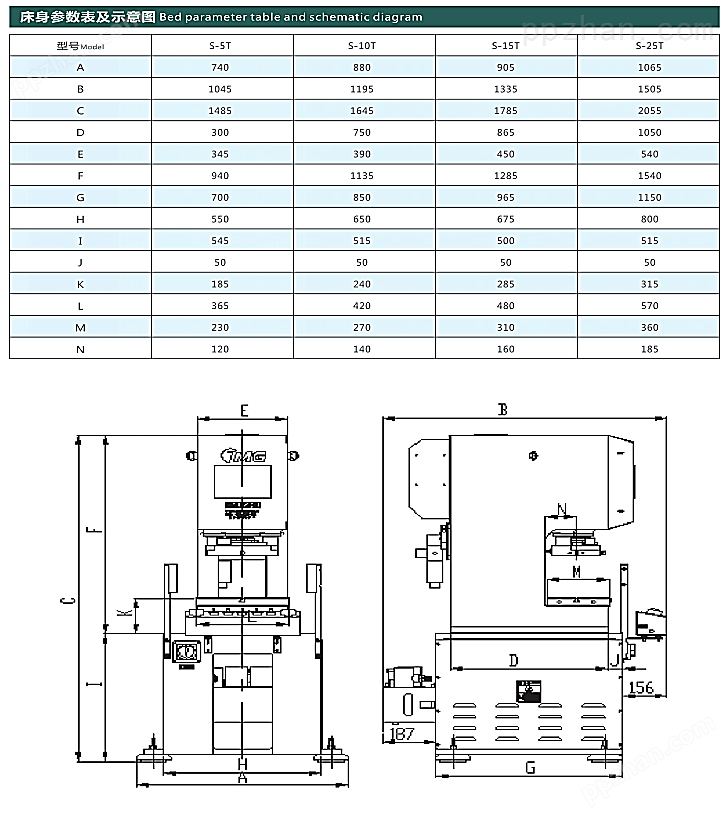

配置:1、S()智能伺服冲床+P1(数控片材双头送料器)+M9(红外线安全调速功能)+P12(片材管料架)+气动离合;2、上料机

片材生产线,片材自动上料送料自动化设备介绍:

1、可装简单刀片刀模(如激光刀模)或安装带模具架的模具(如五金模)等,进行连续冲压或单次冲压。

2、本机已配片材专用双头送料器,数控电脑自动送料,送料精度高,可将材料从头切到尾拒绝浪费。根据不用材料可选胶辊或铁辊,无齿轮传动,减少误差。此款送料器在片状条状材料使用上面可大量节省人工及提高产量和效率。片材双头送料器自带光电感应功能,数字控制保证材料的完整利用性。

3、本机已配上、下台板,方便装模。上板为旋转式冲板,下板为活动式台板,提高工作效率,方便调模和换模。模具前后角度可进行微调,确保材料位置更准确。

4、本机已配红外线安全保护急停及调速功能。能够任意角度马上刹车停机,限度地保证安全生产。能实时调整模切速度,有利于针对不同材质的材料进行模切生产。

5、本机搭配片料自动上料机,实现叠料后自动机械手放料,代替人工:能够对片状材料实现上料,其中片料自动上下料机的料垛升降机构用于配合吸盘机械手臂取放料补差位置,如取走一片物料,升降机构将上升一片物料厚的距离,以便料位在同一高度位置,另外片料自动上下料机的横移模组带动吸盘机械手臂从上下料位与料垛位之间来回搬运移动,而且片料自动上下料机的物料外形定位板,能够使物料放置整齐。

伺服冲床优点:

1、压力精度高,冲压下死点误差正负1丝 ;

2、高速冲压,单冲/连冲自由切换;

3、压力稳定性高,随时开机压力不变,能进行精密半断及全断冲压模切;

4、多功能:用于金属或非金属的模切、冲压、拉伸、定型、鼓包等;

5、操作简单,快速调试,一键调模:有别于传统机靠人的经验来调试,伺服冲床在调试压力时有直观的电子参数对照<例如向上或向下调0.01mm,可直接显示数据,简单易懂>;伺服冲床冲板行程、角度及下压时间等都可以电脑设置。

6、使用寿命长,磨损小;

7、维护方便,无需保养;

8、整机伺服运行,无噪音,振动小;

9、系统兼容强大,配备4组信号输出端口。

伺服冲床与其他机器对比别表:

| 一般冲床、油压机 | VS | 智能伺服冲床 |

| 冲压模式单一,冲板只有匀速上下动作,造成低效低质。(如:一套模具可以冲压完成的产品可能需要多套模具和多次冲压才能完成) | 质量 效率 | 根据产品特点,制定出高质、高效冲压模式(包括:曲轴、钟摆、拉伸、保压、震动、自由等)。 |

| 功能性相对比较单一,调机麻烦产,效率和实用性相对较差。 | 实用 功能 | 触屏控制,操作简单。(例:冲板可变行程,一键死点装卸模具,过载返回,模具记忆等功能) |

| 冲压飞轮速度快慢直接影响冲压力度的大小,而且需要启动速度,造成理论压力值和实际冲压力不符。 | 压力 变化 | 任意速度都可以启动冲压;冲压速度大小的变化对冲压力度不影响。 |

| 冲压速度周期不可曲线变化,一般都是匀速冲压,造成产品成型质量差,模具寿命低。 | 模具 寿命 | 通过调整冲压模式和曲线变化,可减低对模具冲击力,直接提高模具寿命及产品质量。 |

| 采用上下式三圆结构或左右导轨结构,这样造成两后柱空间封闭或上下精度不够好,且较多曲轴与铜套结合,铜套易磨损降低精度。 | 结构 精度 | 冲板采用上推式三圆导柱,曲轴采用滚子轴配合,使冲压稳定性和精度更高。两后柱空间更大,实用性好。 |

| 外观不平整,很多零件及管路外露造成零件保护性及安全差,安装自动化设备困难及兼容性较差。 | 外观 安全 | 零件采用隐藏式设计,外观整洁,为加装自动化设备提供了空间,软硬件兼容性好。 |

| 经济性差,要经常加油,且无自动循环,润滑油外漏时会弄脏机器和产品。 | 保养 维护 | 全循环油保养系统,整洁免操作,整机零件模组化设计,维护及维修简单。 |

| 需要供电、供气使用,不冲压时电机照常转动耗能,产生大量热能。 | 节能 环保 | 全电推进,而且冲压时电机才转动工作,非常节能,热效低。 |